+7(3412) 905-410 завод в Ижевске

+7(49237) 6-05-44 завод в Киржаче

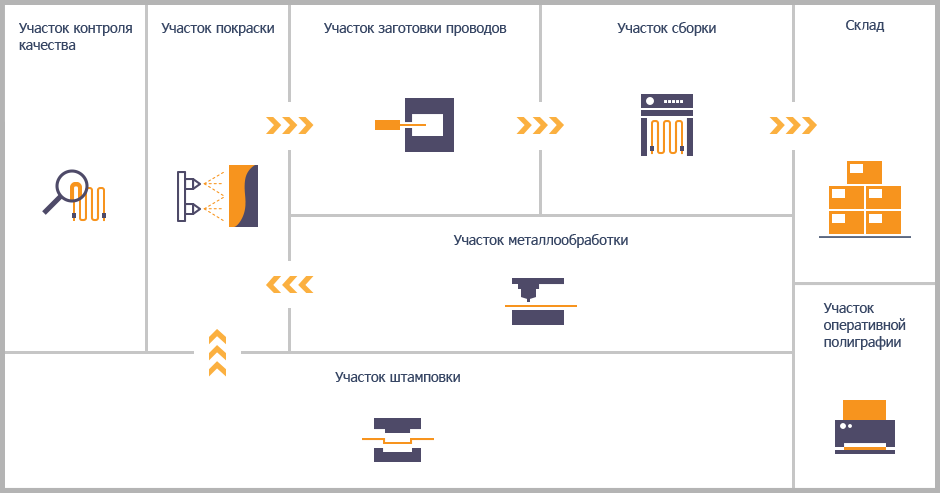

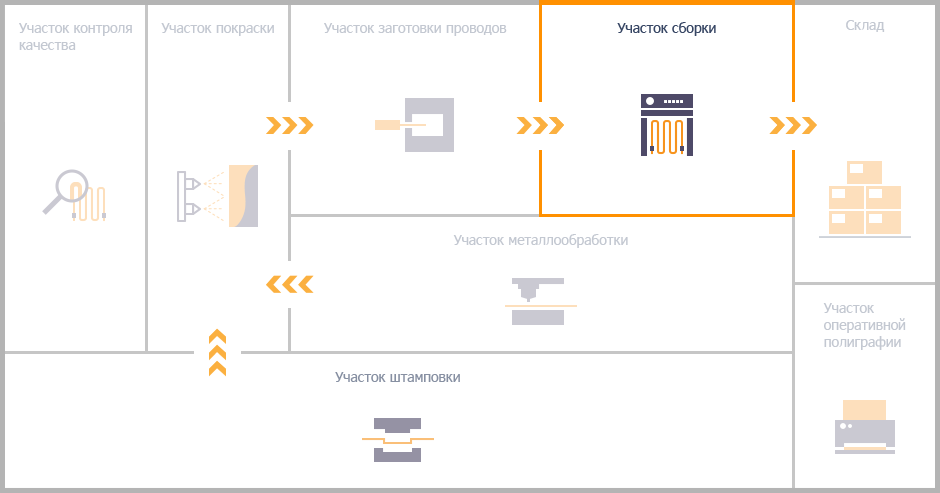

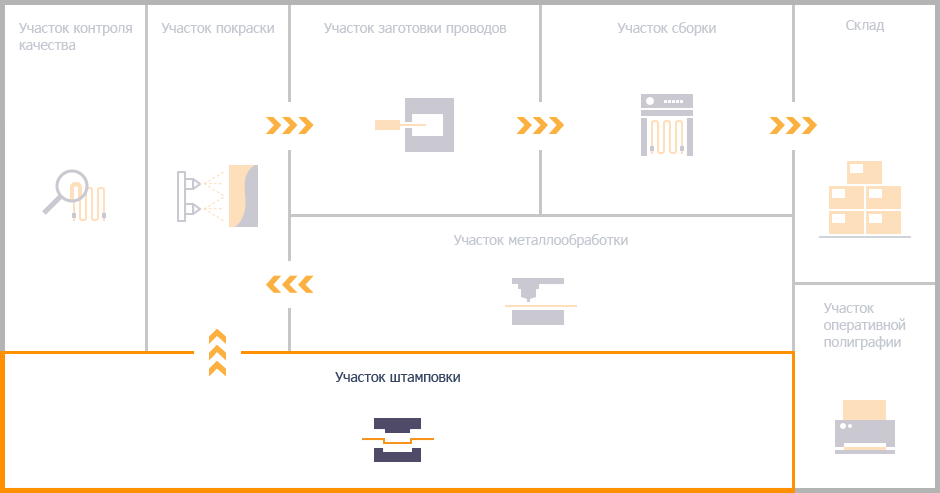

ИЗТТ имеет полный производственный цикл по изготовлению тепловой техники.

На предприятии оборудованы все необходимые производственные участки:

— участок металлообработки;

— участок штамповки;

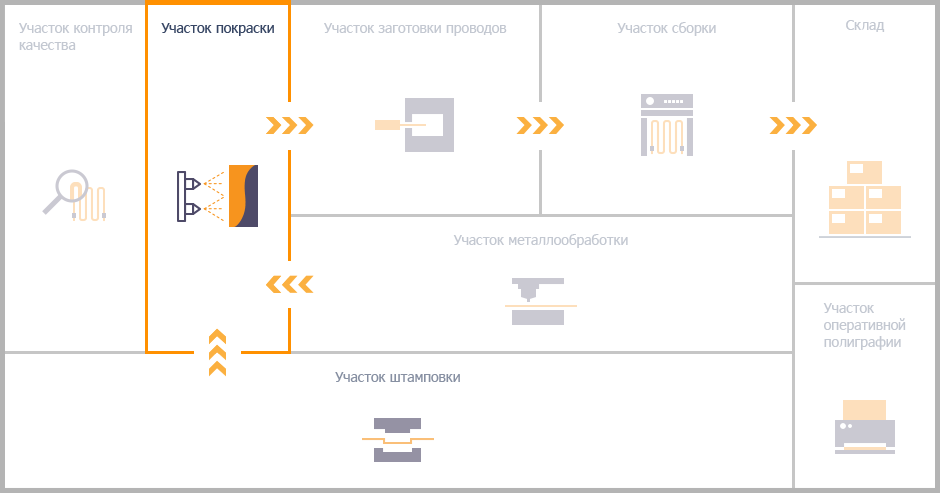

— участок покраски;

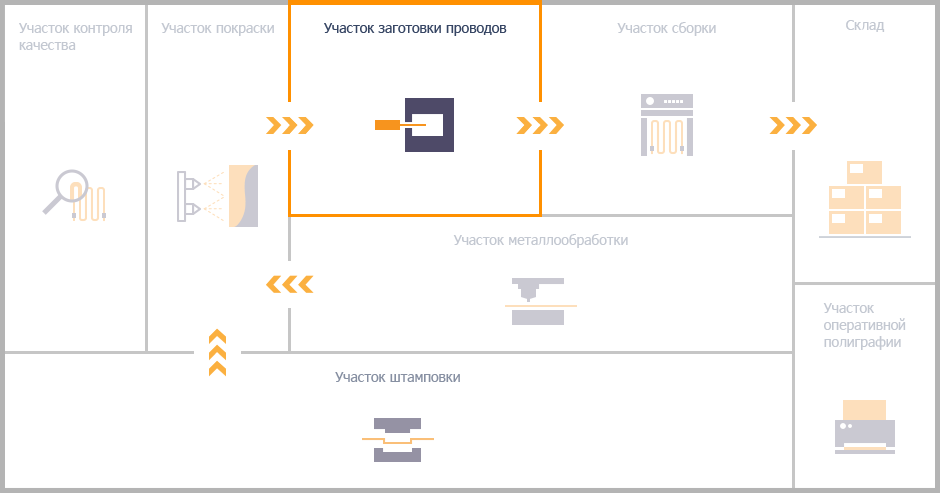

— участок заготовки проводов;

— участок оперативной полиграфии;

— участок сборки;

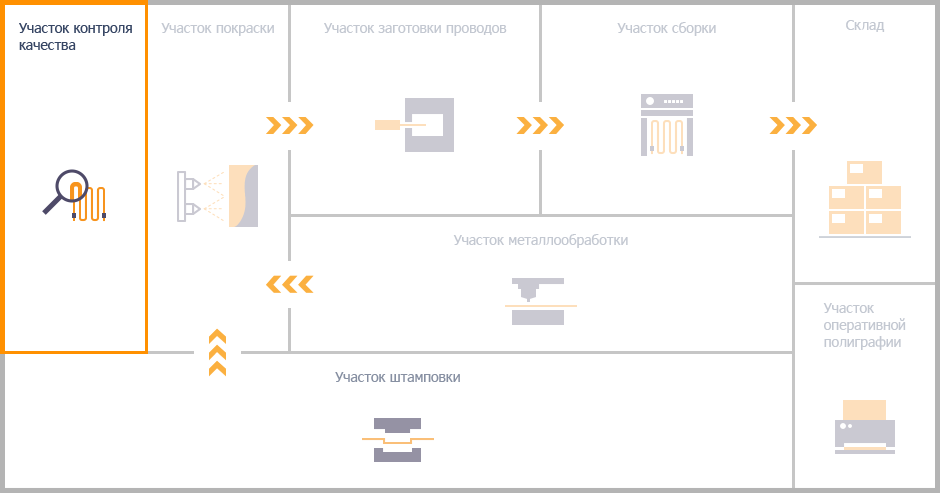

— участок контроля качества;

— склад.

Завод имеет собственную лабораторию, оборудованную современными приборами и устройствами, для проведения испытаний и проверки выпускаемой продукции:

— испытания на непрерывную работу изделий

— проверка основных технических характеристик продукции

— испытания на электробезопасность

— проверка ограждения движущихся частей прибора и т. д.

Данные мероприятия позволяют ИЗТТ гарантировать высокое качество и безопасность тепловой техники для потребителя

Для нанесения покрытий используется автоматическая покрасочная линия итальянской компании EUROIMPIANTI.

В составе линии применяется оборудование по нанесению порошковых покрытий ведущего мирового производителя — компании ITW GEMA, Швейцария. Покрасочная линия обеспечивает полный технологический цикл покраски.

Полностью автоматическое оборудование гарантирует точное соблюдение технологического цикла и получение стабильно качественного покрытия.

Важное место в производственном цикле занимает участок заготовки проводов:

— для безопасности тепловой техники особое значение имеет надежный электрический контакт ее внутренних соединений;

— заготовка всех проводов выполняется на современных высокопроизводительных станках, исключающих возможность плохого контакта;

— для мерной резки и зачистки проводов используется автоматическое оборудование компании KOMAX, Швейцария;

— обжим наконечников на проводе осуществляется на полуавтоматических прессах итальянской компании MECAL;

— двухтонное усилие опрессовки гарантирует надежный электрический и механический контакт всех соединений;

— вручную происходит дополнительная термоусадка промышленным феном.

Весь ассортимент тепловой техники собирается на пяти сборочных линиях

— четкая, слаженная работа сборщиков дает возможность производить в рабочую смену свыше 3000 единиц продукции;

— выверенные до мелочей технологические процессы позволяют легко поддерживать высокий ритм для достижения максимальной производительности;

— главный приоритет любого рабочего на линии — качество сборки!

— контролеры ОТК тестируют все 100% выпускаемой продукции на работоспособность и соответствие ее внешнего вида жестким внутренним стандартам. Только прошедшая такой контроль продукция попадает на склад.

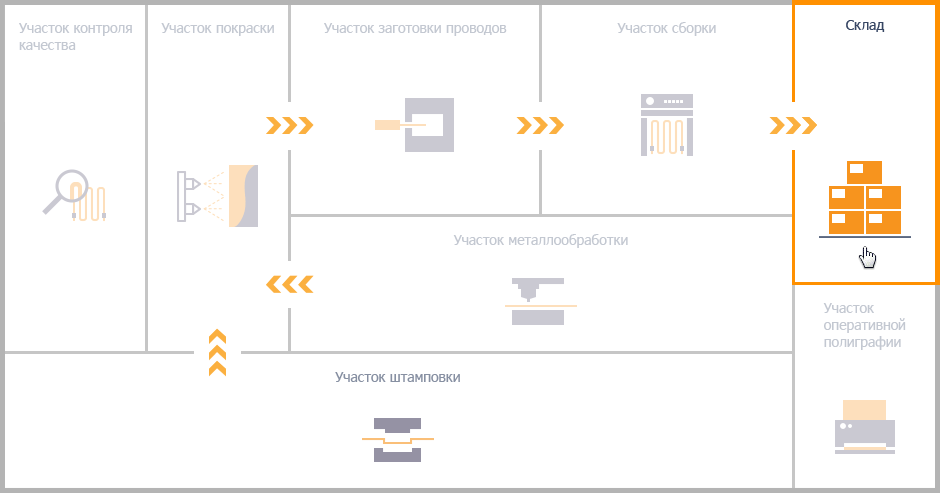

Занимает более 3000 кв. м.

Многоуровневые стеллажи позволяют рационально использовать всю площадь склада.

На складе хранятся запасы комплектующих и материалов для гарантии оперативного производства и отгрузки требуемых объемов продукции.

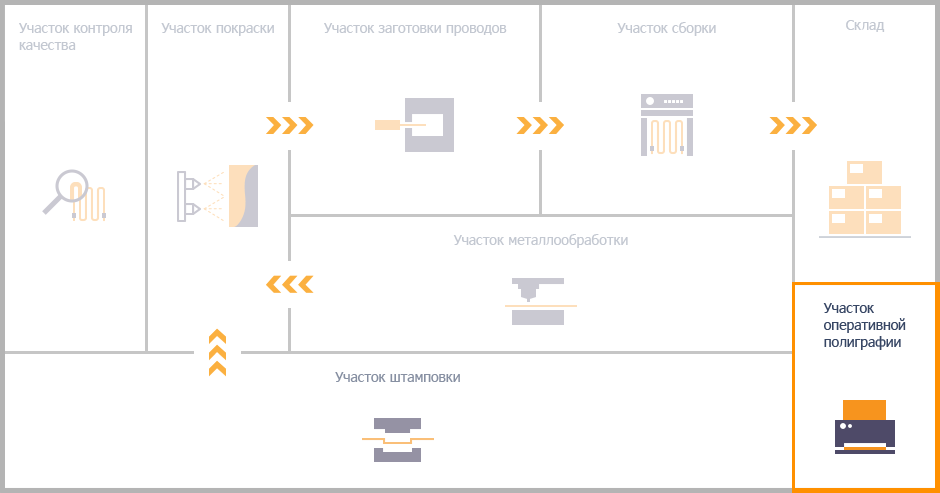

Участок оборудован современными высокопроизводительными печатными машинами мировых лидеров Riso, Roland, Ushida — Япония, Kasfold — Англия.

Плоттер/каттер VersaCAMM (Roland) совмещает возможности печати и контурной резки. Оснащен печатными головками нового поколения, позволяющими наносить печатать в 6 цветов с улучшенным воспроизведением оттенков до 1440 dpi. Скорость печати плоттера достигает 23 кв.м/ч на рабочей платформе шириной до 1,6 м

Полноцветный струйный принтер ComColor (Riso) печатает со скоростью до 150 страниц в минуту. Для печати используются экологические чернила на соевой основе.

Участок оперативной полиграфии позволяет в минимальные сроки обеспечивать производство наклейками на коробки и изделия практически любых цветов и форм, а также руководствами по эксплуатации в полноцветном исполнении до А4 формата.

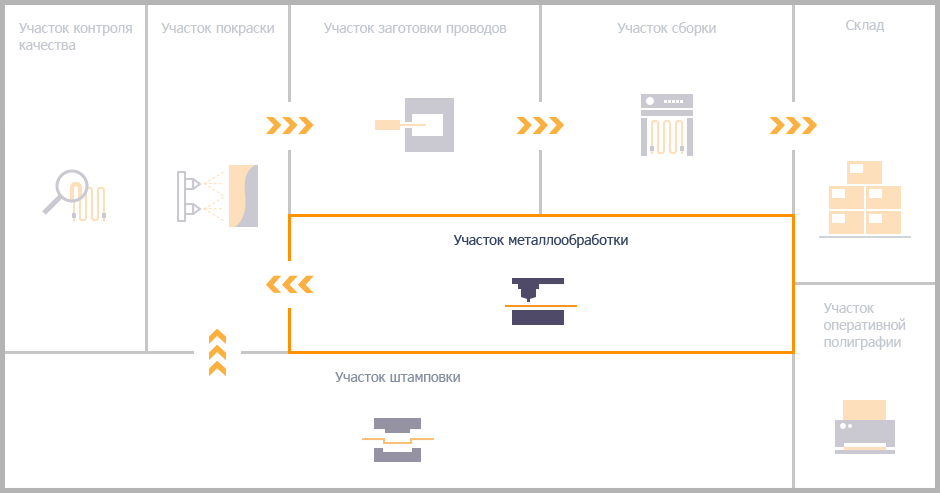

Участок оснащен новейшим автоматическим оборудованием немецкой компании TRUMPH и турецкой компании Durma.

Координатно-пробивные прессы вырубают корпусные детали тепловой техники с точностью 0,1 мм.

Станки работают в полностью автоматическом режиме по заданной оператором программе на терминалах управления.

Гибка деталей выполняется на высокопроизводительных листогибочных прессах. Длина гиба может составлять до 2,5 м.

Максимальная автоматизация участка металлообработки гарантирует неизменно высокое качество деталей на выходе, что является основой для аккуратной сборки продукции.

Корпусные детали техники изготавливаются на высокопроизводительной штамповочной линии прессов.

— участок состоит из 15 прессов с максимальным усилием от 40 до 275 тонн;

— производство начинается с нарезки заготовок из рулонного и листового металла;

— самые мощные гидравлические прессы предназначены для предания формы будущих деталей;

— участок также оборудован кривошипными прессами, на которых производиться пробивка отверстий и гибка заготовок. Скорость работы достигает 6 ударов в минуту;

Высокая производительность участка штамповки обеспечивает короткий цикл производства даже самых больших партий корпусных деталей.

Современное автоматическое оборудование из Германии, Италии, Японии, Турции и Швейцарии гарантирует стабильно высокое качество продукции.

Материально-техническая база обеспечивает полный производственный цикл и короткие сроки производства, позволяя оперативно реагировать на потребности Заказчика.

Обученный и высококвалифицированный персонал — основа стабильной работы завода.

Благодаря коротким срокам производства и своевременным поставкам продукции, ИЗТТ зарекомендовал себя как надежный и ответственный партнер.

Широкий, постоянно обновляемый ассортимент продукции и ее высокое качество — одна из основных составляющих успеха ИЗТТ.

Собственная сеть авторизованных сервисных центров обеспечивает минимальные сроки и высокое качество ремонта.

Развитие и внедрение производственных стандартов и процессов наряду с многоступенчатым контролем качества исключают возможность появления брака.

Постоянный поиск и обмен знаниями с ведущими Российскими и Европейскими вузами, лабораториями, институтами позволяют быстро осваивать и внедрять новые технологии для производства и разработки продукции.